一、辊压机进料装置

DHS进料装置采用新型曲柄杠杆传动,从而改变调节流量板运行轨迹,使流量板沿辊面做等距弧形移动,保证辊间料腔的封闭性和来料的密实性,从而保证挤压料床的稳定性;新型的结构形式有效防止了物料的溢散,降低了辊面因物料滑动冲刷对辊面的磨损,提高辊压机的一次性挤压效果,降低了辊压机系统的循环负荷及无功损耗。

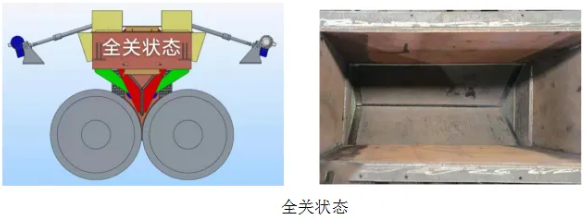

1、采用新型喂料管延伸板+侧挡板结构,实现双层双作用密封,有效阻止端面漏料,降低辊子端面磨损风险,提高了辊压机的有效做功,降低了循环提升机的循环负。

2、流量调节板运行轨迹为沿辊面弧形作等距移动,确保辊压机在任一咬入角位置,物料均能填满辊压机挤压腔,能形成稳定的料柱,物料不溢散,从而能保证辊压机的料床稳定。

3、新型喂料管采用分体式设计,为用户节约了后期使用成本。

4、采用外置式杠杆铰链式传动系统,传动平稳;多圈一体化绝对值编码位置反馈传感器进行精确定位;梯形螺杆采用金属材质的伸缩密封套,更好的保护了螺杆,使其不易卡阻。

5、合理的电气控制系统可实现辊压机本体、现场控制箱及中控均能直观的看到实时的开度反馈值且能实现中控控制和现场操作双模式无缝切换。

以上先进的设计、突出的优点保证了进料装置调节更加灵活可靠,物料腔内物料更致密,运行更为平稳、高效,消除辊子端面效应,降低了辊面因物料滑动冲刷对辊面的磨损,提高辊压机的一次性挤压效果,降低了辊压机系统的循环负荷及无功损耗

改造后要达到的预期目标

1、中控操作人员能实时根据工艺系统的变化来灵活控制辊压机的喂料量,从而保证系统的稳定运行。

2、解决辊压机进料装置端面漏料及辊面翻料问题。

3、解决辊压机系统冲料问题,避免因辊压机冲料导致的提升机故障,提高系统的运转率,减少因不必要的故障所引起的停机和岗位人员的不必要的工作量。

4、降低辊压机的端面效应及循环负荷,降低提升机的负荷能力。

5、提高辊压机的做功效率,减少无功损耗。

6、提高设备运转率,降低岗位人员的劳动强度。

二、液系统升级

1)、液压系统改造

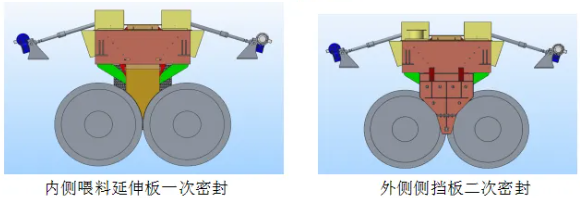

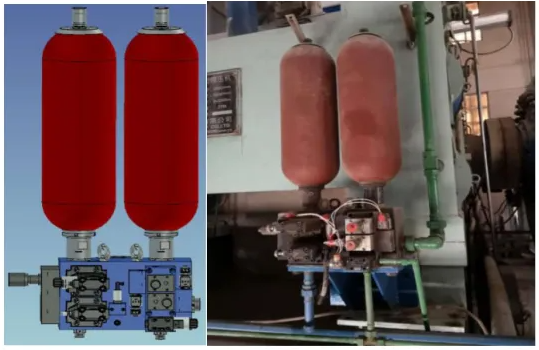

更换现有液压系统,将相关主要阀件集中在组合控制阀组上(目前阀件集中在油站上),减小液压系统的压力损失。新控制阀组上设置蓄能器抗冲击安全保护,对集成控制阀组的油路及流量进行重新设计,增强蓄能器吸震能力,提高辊压机液压系统压力输出的稳定性。

液压系统主要元器件均采用美国parker/德国HYDAC品牌产品,控制精度高、可靠性高。

液压系统组合控制阀组示意图(专利号:ZL201930526989.3)

液压组合控制阀组

液压油站

2)、辊压机控制系统

现有辊压机电控系统采用恒压力控制,无法根据辊压机的实际运行工况对辊压机进行实时的智能控制,从而无法保证辊压机的有效做功

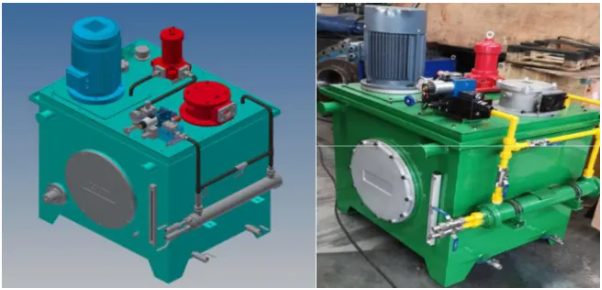

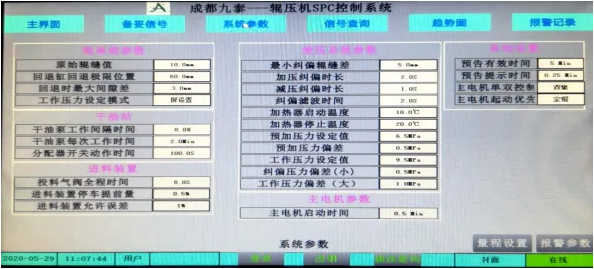

辊压机SPC控制系统是我公司结合了多年的行业实践经验,根据辊压机工况的特性,自主研发并拥有完整知识产权的智能化控制系统(专利号:ZL201911135660.X)。全系统集成了多个检测系统和控制元件,辊压机系统采用了先进的西门子PLC控制技术。控制系统放在主控柜中,OS界面采用与该控制系统相配套触摸屏。辊压机各种辅助设备启、停信号,数据检测,控制逻辑运算,设备运行保护等都受主控柜检测及控制。改造升级后,控制更智能化、人机交互界面更直观、适应性更强、设备运行更稳定。

改后要达到的预期目标

1、中控操作人员能实时根据工艺系统的变化来灵活控制辊压机的工作压力。

2、辊压机能实现辊缝和压力的合理调整,提高设备运行的稳定性,保证辊压机的有效做功。

3、对物料的适应性增强,改善辊压机运行稳定性。

三、辊压机SPC控制系统升级(专利号:ZL201911135660.X)

1、辊压机控制系统组成:主控制柜+现场控制箱

辊压机系统是一个典型的机电一体化高新技术产品,全系统集成了很多个检测系统和控制元件,辊压机系统采用了先进的西门子PLC控制技术。控制系统放在主控柜中,OS界面采用与该控制系统相配套触摸屏。辊压机各种辅助设备启、停信号,数据检测,控制逻辑运算,设备运行保护等都受主控柜检测及控制。

主控柜内主要组成部分有:PLC组成模块、信号隔离器、变送器、中间继电器、交流隔离变压器、直流变压器、交流接触器,开关等组成。

(1)信号监视:备妥信号、系统参数、信号查询、趋势图、报警记录、运行记录等组成。

(2)信号检测:减速机系统、液压站系统控制,油站的温度、压力、压差、液位、电流、外部联控等信号检测。

现场控制箱内主要组成部分有:数显仪表、指示灯、按钮等组成。

(1)信号监视:辊缝显示、压力显示、进料开度显示以及测温点的监测。

(2)信号检测:电气设备操作、控制方式转换、加、减压以及纠偏方式的手/自动转换等。

现场的压力、温度、辊子间隙、电流等模拟信号通过各种变送器送入主控柜PLC的模拟量输入模块中,而电机的备妥、现场起动按钮等数字量信号送入数字量输入模块。通过CPU的逻辑运算,由数字量输出模块控制各电机的启动或停止。电机的运行信号送入数字量输入模块。在现场控制箱有辅助设备运行指示。

2、程序控制范围:

⑴ 液压油站、减速机油站、干油站;

⑵ 进料装置;

⑶ 主电机启停;

⑷ 进料气动阀开闭;

⑸ 出料设备联锁(出料设备停止联锁辊压机停机);

⑹ 检测设备:重要温度、辊缝、压力、高压电机电流、进料开度等;

3、程序将实现的功能有:

⑴ 现场及DCS均能启停辊压机。

⑵ 设备异常时自动停机并有报警信息(如轴承温度过高;辊缝过大;压力过大;电流过大;辊缝差过大;压力差过大 ;电流差过大等)。

⑶ 用户可根据实际情况修改辊压机控制参数。

⑷ 能自动纠偏。

⑸ 设备安全保护:

① 四个辊轴承温度报警、过高停机;

② 两个减速机轴承温度报警、过高停机;

③ 两侧辊缝报警、过大停机;

④ 两侧压力报警、过大停机;

⑤ 两主电机电流报警、过大停机;

⑥ 两侧辊缝差报警、过大停机;

⑦ 两侧压力差报警、过大停机;

⑧ 两侧电流差报警、过大停机。

⑹ 可实现主控制柜和中控对工作压力控制方式的切换(在工作压力设定模式栏里进行切换)如图:

⑺可实现主控制柜和上位机系统的实时通讯(选配)。

4、程序逻辑说明:

辊压机启动顺序:启动油站(液压站及减速机油站)→启动预警→启动主电机→打开气动阀;

辊压机停机顺序:关闭气动阀→停止主电机→停止油站。

预加压力控制:在系统未运行情况下液压油站运行正常,程序根据预加压力设定值通过加压或减压使实际压力控制在设定值范围内。

纠偏与工作压力控制:市面上的辊压机程序基本分为恒辊缝和恒压力控制。恒压力控制的理论认为只有保证有压力才有很好的挤压效果(辊压机顾名思义就是要靠压力挤压),恒辊缝控制的理论认为只有保证两辊平行(两辊不平行时有一侧会漏料严重,物料不能被挤压)才有很好的挤压效果,两者都有缺点:恒压力控制的辊缝偏差大,恒辊缝控制的压力偏差大,实际挤压效果都不是最好。

我公司独有的专利控制技术:辊压机SPC控制系统(专利号:ZL201911135664.8)。

其控制模式为:Effective power of subsection priority control (分段优先控制有效功率),此控制模式能很好地保证辊压机的有效做功。其控制逻辑关系是:

首先设定工作压力值及允许偏差值,再设定一个允许纠偏的压力偏差。压力在设定偏差范围内时,当辊缝出现偏差,程序将自动进行纠偏动作,将辊缝偏差控制在设定的允许范围内;当辊缝大的一侧压力大于允许纠偏上限且辊缝小的一侧压力小于允许纠偏下限时,进入自适应状态,这种状态的根本原因是设备(如侧挡板磨损严重)或工艺问题(细粉太多),程序不会强制进行纠偏(实践证明强制进行纠偏必然导致压力偏差过大跳停,强制恒压也必然继续扩大辊缝差导致跳停)。

程序中并没有一味的规定是辊缝控制优先还是压力优先,比如从预加压力到工作压力,纠偏也会导致压力上涨;在辊缝平衡时压力调整是两侧同时调整,在辊缝偏差较大时压力调整只对单侧进行调整。

现场实例图

改造后效果:

1、可实现辊压机压力(预加压力和工作压力)的跟踪精度;

2、辊压机实现辊缝偏差校正,增加物料一次性挤压效果,降低循环负荷,降低系统无功损耗。

3、进料开度在任意开度情况下,保证辊压机料床稳定,提高辊压机运行的稳定性。从而降低轴承、减速机、液压阀件等部件的受冲击力及损坏风险。

4、实现辊压机系统的自动调整控制,对所有参数的精确控制,对故障源的精确定位,提高辊压机系统的运转效率,运转率高综合电耗降低等优势。

5、辊压机系统可实现退辊,为排除辊间物料提供必要条件,减少现场岗位人员的劳动强度,提高工作效率 。

6、辊压机系统运行稳定(运行电流波动≤10A),

7、对辊压机的稳定运行和提高其有效做功提供良好保障。