视频:低熟料用量高性能复合水泥制备技术

由国家建材技术图书馆、建筑材料工业技术情报研究所主办的“2021 第十五届水泥工业科技创新技术交流峰会”于2021年12月20日至22日在山东枣庄顺利召开并圆满闭幕,峰会规模盛大,线下约600水泥同仁,线上约800余水泥同仁,共同见证了本届峰会盛况。本届峰会特别邀请了华南理工大学张同生研究员,为出席论坛的诸位水泥届的领导专家分享了题为“低熟料用量高性能复合水泥制备技术”的技术报告,以下是摘自报告中的精彩内容:

一、低熟料复合水泥生产现状

“节能减排、节约资源与保护环境”是我国建设和谐社会、走可持续发展道路的主要途径。然而,水泥工业作为传统产业,是资源、能源消耗大户和碳排放大户,特别是我国正处于基础建设的高峰期,水泥产量和需求量巨大且逐年增长。另一方面,我国各种工业固体废弃物年排放量超过20亿吨,大量工业废渣不仅占用土地、污染环境,同时也是一种巨大的资源浪费。其中,冶金工业废渣及燃煤灰渣可用作辅助性胶凝材料生产复合水泥,是水泥工业发展的重要方向之一。但由于辅助性胶凝材料的活性较低,导致复合水泥的早期强度等性能较差,限制了工业废渣的掺量及复合水泥的应用范围。现有方法大都从“提高辅助性胶凝材料活性”的角度出发,采用超细粉磨、化学激发等手段来改善复合水泥的性能,虽然在一定程度上改善了复合水泥的性能,但多适用于活性废渣(例如矿渣等),且废渣掺量仍较低。大量研究表明,硬化水泥浆体和混凝土制品中含有大量未水化的水泥颗粒(熟料水化程度60~70%,矿渣水化程度仅30%左右),这些未水化颗粒(制备过程消耗了大量资源和能源)仅起到“填充”作用,是一种能源与资源的浪费。如果能通过相关基础理论和技术研究,提高熟料等活性组分的实际有效利用率和水泥混凝土结构耐久性,将为人类社会节约巨额的资源和能源,是水泥工业更高层次的节能减排。

二、低熟料复合水泥制备理论与技术

理论上,水泥混凝土若有良好的堆积,不需要全部水化即可形成较高的强度,关键在于颗粒堆积状态以及颗粒之间的界面结合。然而,复合水泥若颗粒过细、比表面积较大,导致需水量较大,初始浆体堆积不密实,最终强度等性能较差;若复合水泥颗粒较粗、比表面积较小,则活性组分水化程度较低,生成的水化产物数量较少,最终浆体结构也不密实、强度等性能也较差。此外,复合水泥中各组分在细、中、粗颗粒中均有分布,实际上仅部分粒度区间对强度等性能有贡献。例如,细熟料颗粒需水量大,粗熟料颗粒水化程度低,只有中间粒度熟料对强度的贡献较大。

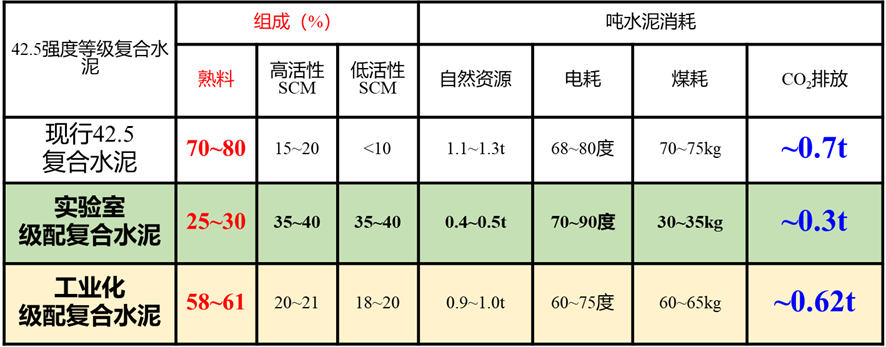

在国家自然科学基金、国家重点研发计划等项目支持下,华南理工大学开展了十余年的基础理论和关键技术研究,发现以S. Tsivilis分布和Fuller分布为代表的经典颗粒级配模型均难以很好地指导复合水泥的制备。从水泥浆体初始结构和胶凝材料水化性能两个方面,1)根据紧密堆积理论,提出了“区间窄分布,整体宽分布”颗粒级配模型,并根据浆体中颗粒间距对模型进行了修正,采用该模型可使水泥浆体的堆积密度提高10%,从而降低水泥浆体的初始孔隙率,填充水化产物减少约30%。2)研究了水泥熟料与辅助性胶凝材料水化性能(水化程度、胶凝能力、强度贡献率、水化动力学等)的优化匹配,以实现颗粒间的有效粘接和水化产物对浆体孔隙的有效填充,水泥熟料和矿渣利用效能大幅度提高,同时充分发挥了低活性和惰性颗粒的微集料效应。最终,仅用25~30%的水泥熟料、30~35%的活性混合材及30~35%的低活性或惰性混合材,制备了42.5强度等级的复合水泥(实际生产中水泥熟料用量75%以上),且该水泥具有良好的体积稳定性和耐久性。

三、低熟料复合水泥的工业化试验情况

基于现有原材料,采用低熟料复合水泥制备技术开展了大量工业化试验,可将42.5复合水泥的熟料用量由70~80%降至58~61%,32.5复合水泥的熟料用量由60%左右降至36~43%,且不影响水泥的其他性能。按照生料料耗1.6,熟料煤耗104kg/t、综合电耗50度/t、碳排放0.86t/t,综合电耗30度/t计算,实验室制备的级配复合水泥在资源消耗、煤耗、碳排放等方面减少50%,工业化试验制备的级配复合水泥减少10~15%。该成果可为大宗量利用工业废渣(特别是低活性或惰性废渣)制备高性能复合水泥奠定了理论基础和技术支持,同时具有极大的节约资源、能源和减少CO2排放量前景,可有效推动“可持续发展”、“节能减排”、“低碳经济”等基本国策的实施,具有极其重大的经济、生态和社会效益。

评价总结:利用水泥熟料与掺合料本征活性,通过高效利用活性组分,充分发挥惰性组分填充与堆积作用,制备低熟料用量高性能复合水泥,是近期水泥工业CO2减排的主要措施之一。

咨询联系:13693616968(微同)/17310696550